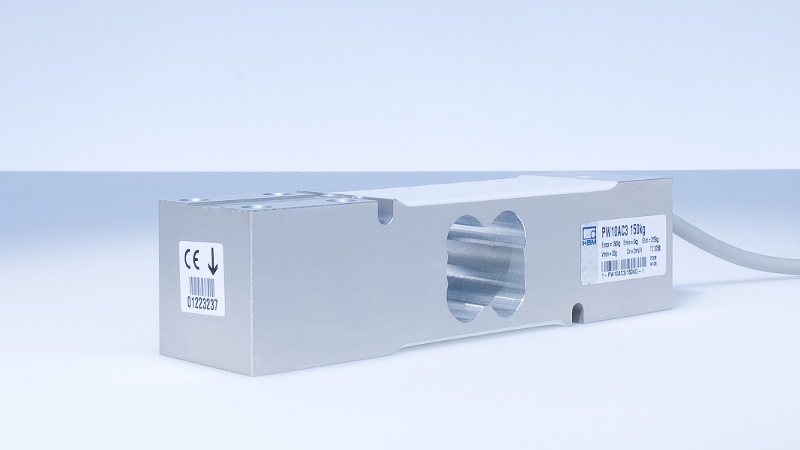

Tensometryczne przetworniki, określane również jako tensometry wagowe, stały się integralnymi elementami szeroko zakrojonej działalności przemysłowej. Wpływ technologii cyfrowej na te urządzenia przyczynił się do wzrostu autonomii maszyn, a tym samym bezpieczeństwa i efektywności procesów. Bez względu na to, czy mierzy się temperaturę, siłę, czy moment obrotowy, cyfryzacja sensorów nie tylko wpływa korzystnie na ich integrację z nowoczesnymi systemami kontroli w ramach procesu wdrożenia sieciowej produkcji, ale także umożliwia nowe formy optymalizacji procesów, na przykład w obszarze konserwacji.

Czujniki analogowe i ich zastępstwo

W obszarze technologii ważenia mamy do czynienia w zasadzie z dwoma równocześnie istniejącymi rzeczywistościami. Po jednej stronie znajduje się wciąż żywotny świat analogowy, po drugiej – wschodzące cyfrowe innowacje, które powoli zdobywają rynek. Nadal istnieje praktyka wykorzystywania analogowych czujników wagowych w wielu sytuacjach. Ich sygnały są przesyłane kablami, często na znaczne odległości, natomiast na kolejnym etapie są digitalizowane, aby mogły być zintegrowane z wyższym systemem sterowania. Niestety, sygnały te są podatne na różne zakłócenia, zwłaszcza na początku łańcucha pomiarowego.

Czujniki cyfrowe stanowią odpowiedź na te problemy – niezależnie od długości kabla, sygnał pozostaje nienaruszony, ponieważ dane są konwertowane na sygnał binarny na wyjściu, a nowoczesne protokoły zapewniają bezpieczeństwo w przypadku awarii.

Na czym polega cyfryzacja?

Różne są sposoby digitalizacji. Często spotykane są łańcuchy pomiarowe z przemysłowymi wzmacniaczami sygnału. Każdy tensometr wagowy jest oddzielnie podłączany do wzmacniacza pomiarowego. Rozwiązanie to jest szczególnie przydatne w przypadku powolnego ważenia w aplikacji lub gdy sygnał pochodzi z wielu czujników wagowych. Z kolei, jeśli kluczowy jest indywidualny sygnał każdego ogniwa obciążnikowego lub ważenie ma charakter dynamiczny, zaleca się digitalizację w pobliżu czujnika.